Secadores

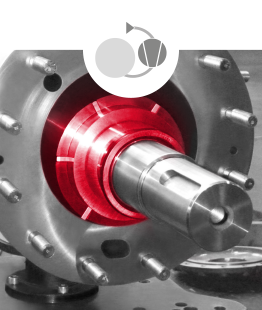

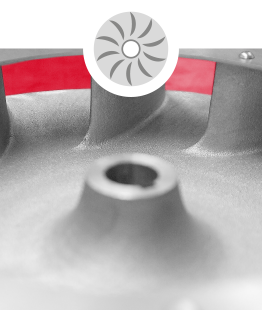

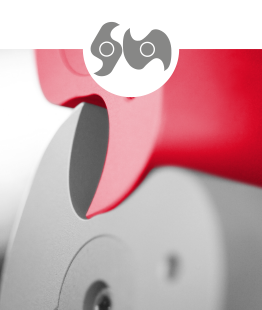

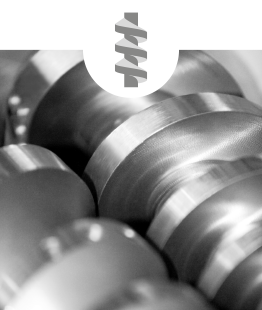

Os grânulos plásticos são submetidos a variações de temperatura no armazenamento e quando estão sendo transportados. Com a condensação da umidade atmosférica na superfície dos grânulos, a umidade pode ser absorvida pela ação capilar, dependendo da época do ano, das condições de temperatura e do tipo de plástico envolvido. Para produtos finais de alta qualidade, os limites máximos de umidade dos grânulos não devem ser superados. Nos sistemas básicos, a secagem é executada por secadoras de ar quente, enquanto as fábricas mais eficientes usam secadoras de ar seco. No último caso (e em oposição à secagem com ar quente), o ar do processamento é carregado em um circuito fechado e direcionado para o material (grânulos ou pó) para fins de secagem. Um desumidificador (peneira molecular), posicionado no fluxo de ar de retorno, remove a umidade da atmosfera. Desse modo, um fluxo constante de ar pré-seco estará sempre disponível na abordagem do silo seco. O ar será transportado por um soprador. As secadoras mais modernas têm dois recipientes de secagem para que o processador não precise interromper o processo de secagem para regenerar o agente de secagem carregado de umidade. A regeneração também é realizada por um soprador.

Brazil (PT)

Brazil (PT)