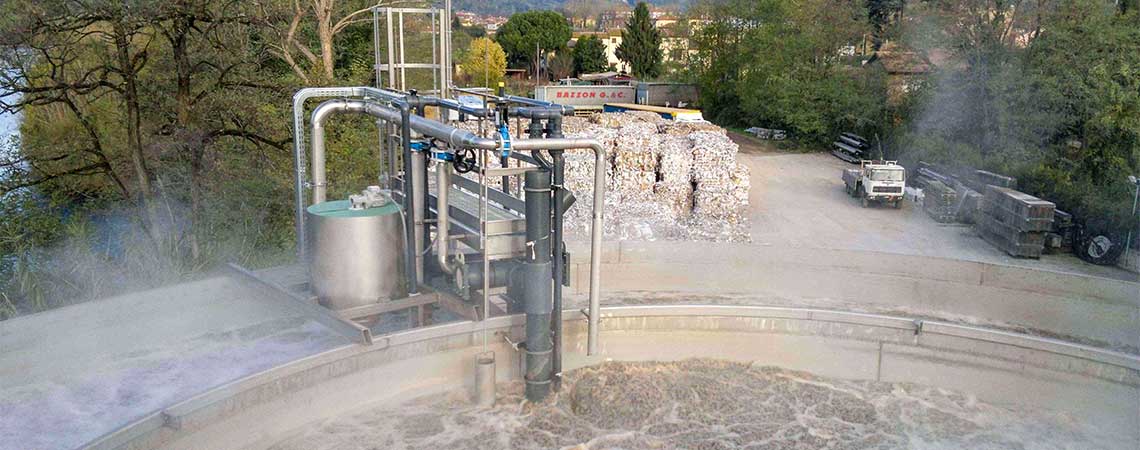

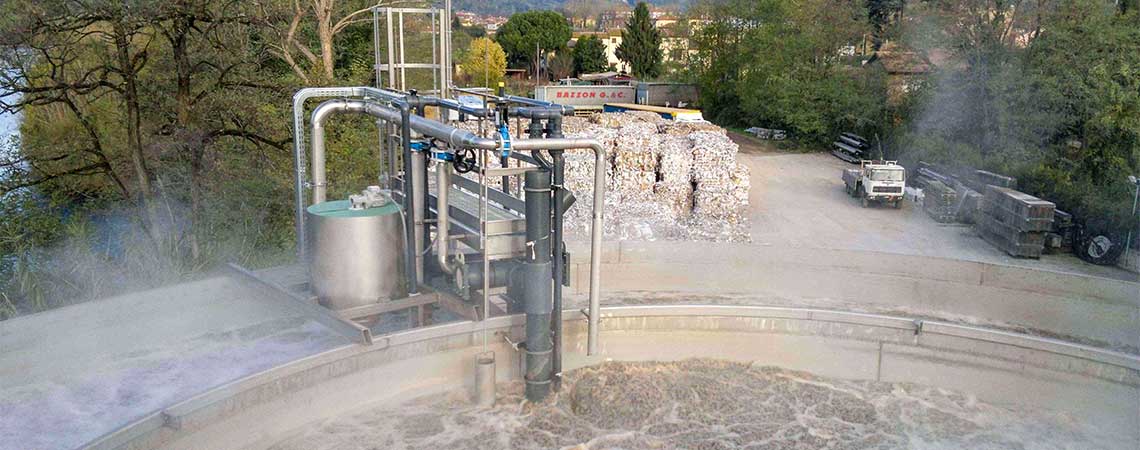

"Este es un aspecto determinante, en especial en la industria del papel donde los procesos tradicionales con lodo activado y un sedimentador producen produce flóculos de lodo que son atípicamente livianos y, por ende, no se asientan bien. Existe un riesgo considerable de arrastrar la biomasa junto con el agua tratada. "En esta condiciones, el uso de la tecnología de reactor biológico de membrana (MBR) —incluso ante eventuales problemas de funcionamiento, errores de dosificación, etc.— garantiza la persistencia de las bacterias en el tanque y, por ende, la recuperación del sistema, permitiendo restablecer las condiciones óptimas de operación en un período breve y reduciendo los volúmenes en cuestión dos o tres veces, en comparación con la tecnología tradicional".

Y eso no es todo. El tipo de efluente también evidenció ciertos aspectos distintivos: una alta demanda química de oxígeno (COD) de admisión, un nivel alto de fraccionamiento de las sustancias orgánicas como biodegradabilidad deficiente, y una alta concentración de calcio. "Esto requirió no solo un sistema reactor de lecho móvil con biofilm (MBBR) sino también la adopción de otras soluciones tecnológicas para evitar que la fracción biodegradable considerablemente deficiente invalide el resultado de COD, y para evitar que el calcio caiga sobre los portadores y limite su efectividad". Para solucionar este problema, el último de los tres reactores MBBR que se instalaron en serie se reasignó para el reciclaje del lodo activado. "Esto permitió mantener bajo control la fracción de biodegradabilidad deficiente de COD, y manejar el nivel de calcio al monitorear estrechamente el pH en los reactores y dosificar un producto que evita su caída".

El resultado es un sistema con tasas de capacidad de 1.000 mᶟ por día, con una DQO de aproximadamente 4.500mg / l en la entrada y 80-100mg / l en la salida, muy por debajo del valor límite para la autorización de descarga en aguas superficiales ( 160 mg / l).The result is a system with capacity rates of 1,000 mᶟ per day, with a COD of about 4,500mg/l on the inlet and 80-100mg/l on the outlet - far below the limit value for the authorisation of discharge in surface waters (160mg/l).

Spain (ES)

Spain (ES)