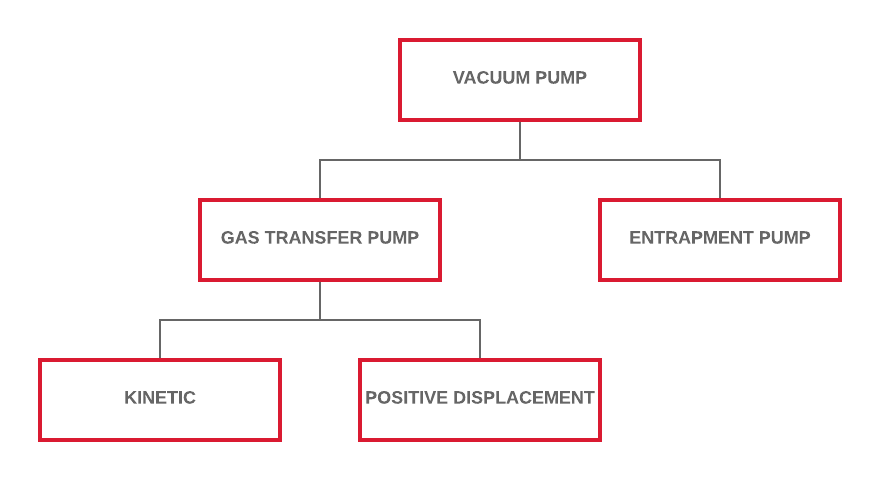

Gasfördernde Pumpen

Transferpumpen fördern Gasmoleküle entweder über Impulsaustausch (Kinetische Wirkung) oder positive Verdrängung. Dieselbe Anzahl an Gasmolekülen, die in die Pumpe eindringt, wird auch ausgestoßen, und das Gas befindet sich beim Ausstoßen leicht über atmosphärischem Druck. Das Verdichtungsverhältnis ist das Verhältnis zwischen Auslassdruck und dem niedrigsten erreichten Druck (Einlass).

Kinetische Transferpumpen

Kinetische Transferpumpen nutzen Hochgeschwindigkeitsflügel oder Dampfzufuhr, um das Gas zum Auslass zu leiten, und machen sich so das Prinzip des Impulsübertrags zunutze. Diese Pumpentypen können hohe Verdichtungsverhältnisse bei niedrigen Drücken erreichen, haben jedoch normalerweise kein geschlossenes Volumen.

Positive Verdrängung

Pumpen, die mechanisch ein Gasvolumen absperren und es durch die Pumpe fördern, werden als Verdrängerpumpen bezeichnet. Sie werden oft auf mehrere Stufen auf einer einzelnen Antriebswelle ausgelegt und das isolierte Volumen wird zu einem kleineren Volumen mit höherem Druck verdichtet. Das verdichtete Gas wird schließlich in die Atmosphäre oder die nächste Pumpe abgelassen. Für ein höheres Vakuum und eine höhere Förderleistung werden oft zwei Transferpumpen in Serie betrieben.

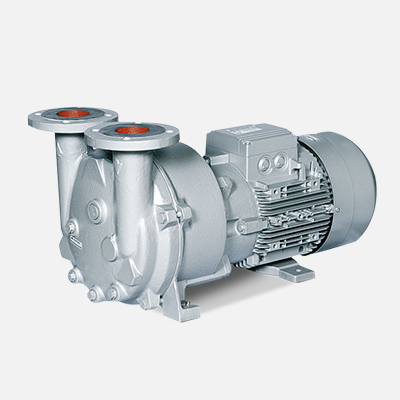

Wie bereits erwähnt, werden Verdränger-Vakuumpumpen zum Erzeugen niedriger Vakua eingesetzt. Diese Art von Vakuumpumpe dehnt einen Hohlraum aus und erlaubt dem Gas, aus der geschlossenen Umgebung oder Kammer zu entweichen. Danach wird der Hohlraum abgedichtet und das Gas wird in die Atmosphäre abgelassen. Das Prinzip hinter der Verdränger-Vakuumpumpe ist die Erzeugung eines Vakuums durch die Ausdehnung des Volumens eines Behälters. In einer manuellen Wasserpumpe zum Beispiel dehnt ein Mechanismus einen kleinen abgedichteten Hohlraum aus, um ein tiefes Vakuum zu erzeugen. Aufgrund des Drucks wird etwas Flüssigkeit aus der Kammer in den kleinen Hohlraum der Pumpe gedrückt. Danach wird der Hohlraum der Pumpe von der Kammer abgedichtet, zur Atmosphäre hin geöffnet und das Volumen wieder verkleinert. Ein weiteres Beispiel für Verdränger-Vakuumpumpen ist ähnlich wie die Ausdehnung der Brusthöhle durch das Zwerchfell, wodurch das Lungenvolumen erhöht wird. Durch diese Ausdehnung wird der Druck verringert und ein Teilvakuum erzeugt, das dann mit über atmosphärischen Druck hineingedrückter Luft gefüllt wird. Beispiele für Verdrängerpumpen sind Flüssigkeitsring-Vakuumpumpen und Walzkolbengebläse, die in verschiedenen Branchen zum Erzeugen von Vakuum in beengten Räumen eingesetzt werden.

Gasbindende Pumpen

Pumpen, die Gasmoleküle auf Oberflächen im Vakuumsystem binden, sind unter der wenig überraschenden Bezeichnung „gasbindende Pumpen“ bekannt. Diese Pumpen werden mit einer geringeren Förderleistung als Vakuumpumpen wie z. B. Transferpumpen betrieben, doch sie können ein extrem hohes Vakuum bereitstellen, bis zu 10-12 Torr. Gasbindende Pumpen nutzen kryogene Kondensation, ionische Reaktion oder chemische Reaktionen und haben keine beweglichen Teile, wodurch sie ein ölfreies Vakuum erzeugen.

Gasbindende Pumpen, die chemische Reaktionen nutzen, erreichen eine höhere Leistung, da sie normalerweise in dem Behälter platziert werden können, in dem ein Vakuum erforderlich ist. Luftmoleküle erzeugen einen dünnen Film, der entfernt wird, wenn durch den Pumpenbetrieb eine chemische Reaktion an der Innenfläche der Pumpe ausgelöst wird. Gasbindende Pumpen werden neben Verdränger-Vakuumpumpen und kinetischen Pumpen zum Erzeugen eines extrem hohen Vakuums eingesetzt.

Nass- oder trockenlaufende Vakuumpumpen – Ein Überblick

Vakuumpumpentechnologien werden entweder als nasslaufend (geschmiert) oder trockenlaufend (ölfrei) bezeichnet, je nachdem, ob das Gas während des Verdichtungsprozesses Öl oder Wasser ausgesetzt ist.

Nasslaufende Pumpen schmieren und/oder dichten sich selbst mithilfe von Öl oder Wasser ab; diese Flüssigkeit kann das geförderte Gas verunreinigen. Wohingegen trockenlaufende Vakuumpumpen keine Flüssigkeit im geförderten Gas aufweisen, da sie sich auf ein präzises Spiel zwischen den rotierenden und statischen Bauteilen der Pumpe, Dichtungen aus trockenem Polymer (PTFE) oder eine Membran verlassen, um den Pumpmechanismus vom Gas zu trennen und gute Abdichtung sicherzustellen.

Doch auch trockenlaufende Pumpen sind nicht komplett ölfrei, da Öl oder Schmierfett oft in den Pumpengetrieben und Lagern zum Einsatz kommt. Diese werden von der Vakuum-Verdichtungsseite getrennt gehalten. Trockenlaufende Pumpen mindern das Risiko für Verunreinigungen und Ölnebel. Sie haben ebenso Umweltvorteile, da kein Öl entsorgt werden muss, wie bei geschmierten Pumpen.

Germany (DE)

Germany (DE)